การสอบเทียบ การทวนสอบ และการปรับค่า

การวัดค่าพารามิเตอร์ทางกายภาพ เช่น ความหนาผิวเคลือบ โปรไฟล์พื้นผิว และจุดน้ำค้าง เป็นงานทั่วไป สำหรับผู้ตรวจสอบและผู้ปฏิบัติงาน อย่างไรก็ตาม ความแม่นยำของการวัดค่าเหล่านี้ จะมีค่าเท่ากับเครื่องมือที่ทำการวัด แม้แต่เครื่องมืออิเล็กทรอนิกส์คุณภาพสูงก็สามารถให้ผลการวัดที่ไม่ถูกต้องได้ หากไม่ปฏิบัติตามสามขั้นตอนหลัก: การสอบเทียบ (Calibration) การทวนสอบ (Verification) และการปรับค่า (Adjustment) ใน ASTM D70911, ISO 28082 และ SSPC-PA 23 จะมีการอธิบายขั้นตอนที่มักเข้าใจผิดเหล่านี้ ความสำคัญของใบรับรองการสอบเทียบ ‘แบบยาว’ คือใครที่สามารถทำการสอบเทียบได้ และอาจจะมีการการปรับค่า (Adjustment) ที่หน้างานโดยหัวข้อนี้ซึ่งจะต้องมีการตกลงกันต่อไป

เพื่อให้เกิดความมั่นใจว่าเครื่องมือสามารถอ่านค่าได้อย่างแม่นยำ

เลือกอ่านเฉพาะหัวข้อ..คลิ๊ก!

1. การสอบเทียบ (Calibration)

2. การสอบเทียบในอุตสาหกรรมการตรวจผิวเคลือบ

3. มาตรฐานการสอบเทียบที่สอบกลับได้ (Traceable Calibration Standard)

4. ห้องปฏิบัติการสอบเทียบที่ได้รับการรับรอง

5. ใบรับรองการสอบเทียบ

6. เมื่อไหร่ที่เราควรสอบเทียบใหม่?

7. การทวนสอบ (Verification)

8. การปรับค่า (Adjustment)

9. การปรับค่าสำหรับ รูปทรงเรขาคณิต องค์ประกอบ และมวล

10. การปรับค่าสำหรับพื้นผิวขรุขระ

ส่วนที่ 1: การสอบเทียบ (Calibration)

การสอบเทียบคืออะไร?

คำว่า “การสอบเทียบ” มีความหมายแตกต่างกันไปขึ้นอยู่กับอุตสาหกรรมหรือการตั้งค่าที่ใช้ ถือเป็นโอกาสที่ดีสำหรับบางคนที่ยังเข้าใจผิดกับคำว่า การสอบเทียบ และการสอบเทียบภายใน ของการตรวจสอบความหนาผิวเคลือบในอุตสาหกรรม พวกเขาจะแปลกใจที่ได้เรียนรู้ว่า ไม่เพียงแต่พวกเขาที่ไม่สามารถสอบเทียบเกจของตนเองได้ แต่โดยปกติแล้วจะไม่สามารถกำหนดช่วงการปรับเทียบใหม่ที่แน่นอนได้เช่นกัน

การกำหนดเงื่อนไขการสอบเทียบเป็นเรื่องที่มีความท้าทาย เราต้องพิจารณาคำจำกัดความที่มีอยู่มากมายจากองค์กรใหญ่ๆ ไม่น่าแปลกใจที่คำอธิบายจะแตกต่างกันไปตามความท้าทายในการกำหนดคำที่ใช้ในอุตสาหกรรมต่างๆ สำหรับเครื่องมือในหลายประเภท

แนวทางที่ง่ายกว่าคือ การอธิบายเงื่อนไขการสอบเทียบที่เกี่ยวข้องกับกลุ่มอุตสาหกรรมเฉพาะ ในกรณีนี้คือ อุตสาหกรรมการเคลือบผิว ในที่นี้คือ ISO, ASTM, SSPC และอื่นๆ ที่สอดคล้องกัน

การสอบเทียบในอุตสาหกรรมการตรวจผิวเคลือบ

ASTM D7091 ได้มีการอธิบายการใช้เกจวัดความหนาฟิล์มแห้งแบบ magnetic eddy current และเป็นเรื่องปกติของหลายๆ มาตรฐาน จะกำหนดการสอบเทียบเป็น:

“…ในระดับสูง จะต้องมีการควบคุมเอกสารสำหรับกระบวนการสอบเทียบ และสามารถทวนสอบกลับไปยังมาตรฐานการการสอบเทียบตลอดช่วงการทำงานทั้งหมดของเกจ จากนั้นต้องมีการเตรียมในเรื่องของการปรับค่าเกจ (ตามความจำเป็น) เพื่อแก้ไขค่าให้กลับไปอยู่ในสภาวะที่อ่านค่าได้ถูกต้อง เมื่อเครื่องไม่อยู่ในเกณฑ์ความคลาดเคลื่อนที่ยอมรับได้ การสอบเทียบเกจความหนาผิวเคลือบจะถูกทำโดยผู้ผลิต, ตัวแทนที่ได้รับอนุญาต, หรือห้องปฎิบัติการ ที่ได้รับการรับรองกระบวนการการควบคุมสภาพแวดล้อมที่เป็นไปตามเอกสารที่อ้างอิง ผลของการสอบเทียบคือ การคืนค่า/ปรับค่าใหม่ของเกจใหม่ เพื่อให้ตรง/ดีกว่าค่าความแม่นยำที่ผู้ผลิตระบุไว้”

ภายในคำจำกัดความนั้นมีคำศัพท์ 2-3 คำที่ควรอภิปรายเพิ่มเติม:

“มาตรฐานการสอบเทียบที่สอบกลับได้ (Traceable Calibration Standard)”:

โดยพื้นฐานแล้ว จุดประสงค์ของการสอบเทียบคือ เพื่อให้แน่ใจว่าเครื่องมือสามารถอ่านค่าได้ภายในช่วงความคลาดเคลื่อนที่ยอมรับได้ตามมาตรฐานของค่าที่ทราบ การหาจำนวนค่าที่ทราบเหล่านี้ (น้ำหนัก ระยะทาง ฯลฯ) เป็นความรับผิดชอบขององค์กรที่เรียกว่า International Bureau of Weights and Measures (BIPM)

BIPM ทำงานร่วมกับสถาบันมาตรวิทยาแห่งชาติ เช่น NIST (USA), NPL (UK) และ PTB (เยอรมนี) ซึ่งดูแล Standard Reference Materials (SRM) สำหรับมาตรฐานการวัด เช่น ความยาว น้ำหนัก และเวลา SRM เหล่านี้ถูกผลิตขึ้นมาให้มีความแม่นยำสูง ซึ่งถูกนำมาใช้เป็นมาตรฐานในการสอบเทียบสำหรับอุปกรณ์การวัดที่แม่นยำที่สุด

เพราะว่าในทางปฏิบัติไม่ใช่ทุกคนที่สามารถสอบเทียบกับ SRM ได้ เพราะมีราคาแพง SRM จึงถูกใช้สำหรับสอบเทียบตัวกับตัวสอบเทียบมาตรฐานปฐมภูมิ (primary calibration standards) และตัวสอบเทียบมาตรฐานทุติยภูมิถูกใช้สอบเทียบกับตัวมาตรฐานการทำงาน (working standards) “สายโซ่” ของมาตรฐาน ทำให้สามารถตรวจสอบย้อนกลับไปยัง SRM ได้โดยตรง แม้ว่าจะไม่เคยวัดกับ SRM โดยตรงเลยก็ตาม

เนื่องจากเครื่องมือหรือมาตรฐานมักมีความแม่นยำน้อยกว่ามาตรฐานที่ใช้สอบเทียบตัวเองเสมอ ค่าความไม่แน่นอนที่เพิ่มขึ้น จึงเกิดขึ้นเมื่อมีสายโซ่ของมาตรฐานที่ยาวขึ้นนั่นเอง

อัตราส่วนความไม่แน่นอนในการทดสอบ A Test Uncertainty Ratio (TUR) ที่ 4:1 เป็นที่ยอมรับกันโดยทั่วไปในอุตสาหกรรม ซึ่งหมายความว่าเกณฑ์การยอมรับ (tolerance) ของเครื่องมือจะมีค่ามากกว่าค่าความไม่แน่นอนของมาตรฐานที่ถูกวัดได้สี่เท่า ตัวอย่างเช่น เมื่อใช้ TUR ที่ 4:1 เกจความหนาผิวเคลือบที่สอบเทียบตามมาตรฐานที่มีความไม่แน่นอนอยู่ที่ ± 0.05 mils จะมีค่าความคลาดเคลื่อนหรือความแม่นยำที่ระบุ ± 0.2 mils

ภายใต้ข้อตกลงการยอมรับร่วมกันที่ลงนามระหว่างสถาบันมาตรวิทยาแห่งชาติหลัก และสถาบันที่เข้าร่วมทั้งหมด ยอมรับความถูกต้องของใบรับรองการสอบเทียบและใบรับรองการวัดของกันและกัน

“ห้องปฏิบัติการสอบเทียบที่ได้รับการรับรอง”:

ASTM D7091 ระบุว่าบุคคลที่สามารถทำการสอบเทียบได้คือ”ผู้ผลิตอุปกรณ์ ตัวแทนที่ได้รับอนุญาต หรือ ห้องปฏิบัติการสอบเทียบที่ได้รับการรับรอง” แม้ว่าสองประเภทแรกจะมีความชัดเจนในตัวเอง แต่แนวคิดของ “ห้องปฏิบัติการสอบเทียบที่ได้รับการรับรอง” นั้นมีความชัดเจนน้อยกว่า ISO/IEC 17025 มีข้อกำหนดสำหรับการรับรองระบบ และห้องปฏิบัติการ โดยสามารถได้รับการรับรองดังกล่าวผ่านหน่วยงานรับรองระบบที่เป็นผู้ลงนามในข้อตกลง International Laboratory Accreditation Cooperation (ILAC) ได้

อย่างไรก็ตาม การรับรองมาตรฐาน ISO 17025 ของห้องปฏิบัติการจะใช้กับการสอบเทียบที่เฉพาะเจาะจงเท่านั้น ขอบเขตการรับรองของห้องปฏิบัติการจะแสดงรายการที่ห้องปฏิบัติการได้รับการรับรองให้ดำเนินการ นอกเหนือจากความไม่แน่นอนในการวัดที่ห้องปฏิบัติการสามารถทำได้ หากใช้ห้องปฏิบัติการสอบเทียบของบริษัทอื่น สิ่งสำคัญคือต้องแน่ใจว่าไม่เพียงแค่ได้รับการรับรองเท่านั้น แต่ยังรวมถึงขอบเขตที่ได้รับการรับรอง รวมถึงเครื่องมือที่ต้องการสอบเทียบด้วย แม้ว่าจะมีห้องปฏิบัติการที่ได้รับการรับรองมาตรฐาน ISO 17025 อยู่เป็นจำนวนมาก แต่มีเพียงไม่กี่แห่งที่ได้รับการรับรองเพื่อสอบเทียบอุปกรณ์ตรวจสอบผิวเคลือบ

ใบรับรองการสอบเทียบ

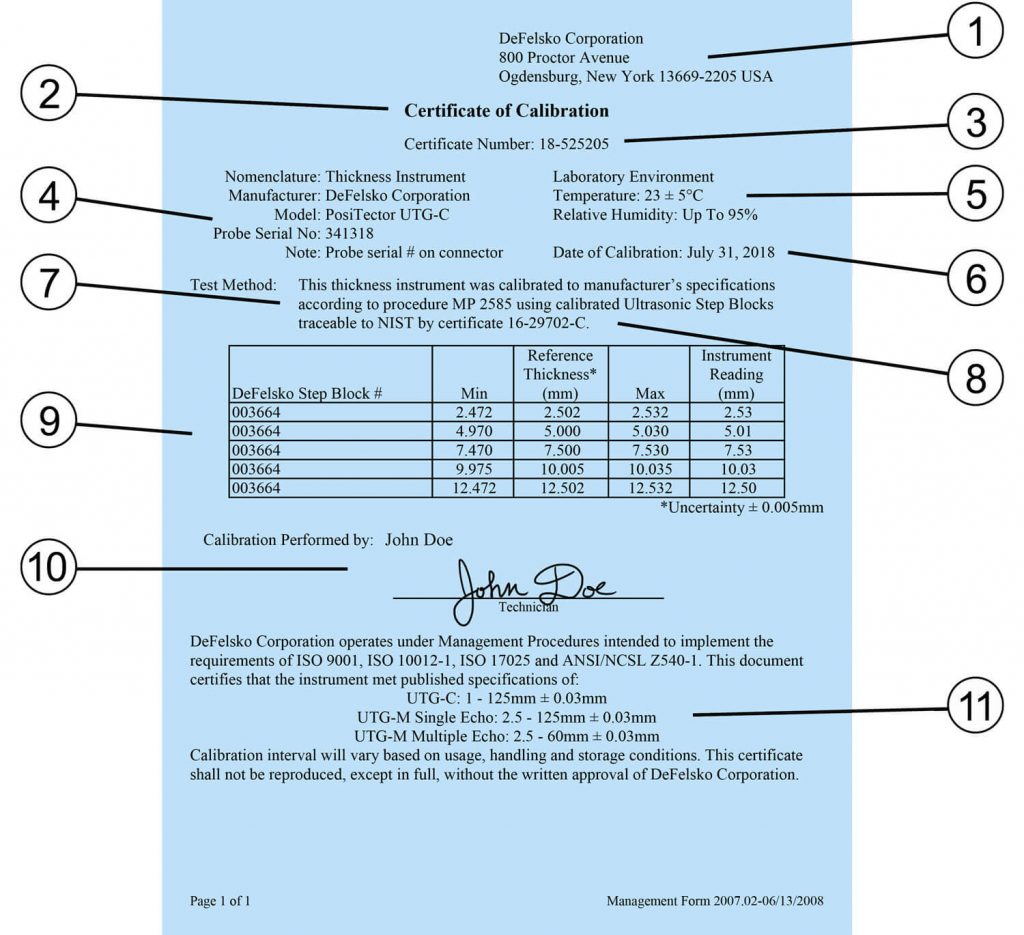

เมื่อเครื่องมือถูกสอบเทียบ จะมีการออกเอกสารที่เรียกว่า Certificate of Calibration (ภาพที่ 1) เอกสารนี้จะบันทึกผลการวัดจริง และข้อมูลทั้งหมดที่เกี่ยวข้องกับการสอบเทียบเครื่องมือที่สอบเทียบสำเร็จ รวมถึงการทวนสอบ (traceability) ไปยังมาตรฐานระดับนานาชาติ ในรายละเอียดเกี่ยวกับคุณสมบัติของงานมักต้องการหลักฐานการสอบเทียบล่าสุด

ผู้ผลิตอุปกรณ์ทดสอบหลายราย ไม่ได้ให้ใบรับรองการสอบเทียบ แต่อาจมี “เอกสารรับรองความสอดคล้อง (certificates of conformance)” “เอกสารรับรองคุณภาพของสินค้า (certificates of compliance)” “เอกสารรับรองความแม่นยำ (certificates of accuracy) หรือ “ใบรับรอง” สิ่งเหล่านี้เป็นมากกว่ารายงานความถูกต้องของผู้ผลิตเพียงเล็กน้อย ทำให้ผู้ใช้เชื่อมั่นว่าเครื่องมือจะวัดค่าได้อย่างแม่นยำ โดย “ใบรับรอง” ดังกล่าวไม่ได้เป็นไปตามคำจำกัดความของการสอบเทียบภายใต้ ASTM D7091 และมาตรฐานอื่นๆ และยังไม่เพียงพอสำหรับข้อกำหนดภายใน สัญญา หรือข้อบังคับ

แม้ว่ารูปแบบและเนื้อหาของใบรับรองการสอบเทียบจะแตกต่างกันไป แต่ใบรับรองที่ถูกต้องอย่างน้อยจะต้องมีข้อมูลที่ได้รับรองการปฏิบัติตามข้อกำหนด ISO/IEC 17025 ในรูปที่ 1 แสดงตัวอย่างใบรับรองการสอบเทียบ โดยไฮไลท์ลักษณะที่สำคัญไว้

(Photo: defelsko.com)

-

- การระบุห้องปฏิบัติการสอบเทียบ – ใบรับรองการสอบเทียบต้องระบุสถานที่สอบเทียบ

- หัวข้อ – ตรวจสอบให้แน่ใจว่าเอกสารเป็น “ใบรับรองการสอบเทียบ (Certificate of Calibration)” หรือ รายงานการสอบเทียบ (Calibration Certificate)

- ระบุหมายเลขเอกสาร – ใบรับรองการสอบเทียบแต่ละใบจะมีเลขเฉพาะของตัวเอง และควรมีเลขระบุที่ไม่ซ้ำกัน เช่น หมายเลขซีเรียลหรือใบรับรอง

- การระบุเครื่องมือที่สอบเทียบ – ใบรับรองการสอบเทียบควรระบุเครื่องมืออย่างชัดเจน รวมถึงหมายเลขซีเรียลและข้อมูลรุ่น

- สภาพแวดล้อมในห้องปฏิบัติการ – อย่างน้อยควรมีการระบุอุณหภูมิและความชื้นสัมพัทธ์ที่สอบเทียบ

- วันที่สอบเทียบ

- ระบุวิธีการสอบเทียบที่ใช้ – การสอบเทียบใดๆ ควรดำเนินการตามขั้นตอนที่กำหนดไว้และได้รับการอนุมัติ ผู้ผลิตบางรายจะมีเปิดเผยแพร่ขั้นตอนการสอบเทียบ

- หลักฐานการทวนสอบ – การทวนสอบเป็นจุดประสงค์หลักของใบรับรองการสอบเทียบ และต้องมีการจัดทำเอกสารหลักฐานการทวนสอบ

- ผลการสอบเทียบ – ใบรับรองการสอบเทียบต้องบันทึกการอ่านค่าจริงของเครื่องมือเทียบกับค่าอ้างอิง และระบุว่าการอ่านค่าเครื่องมืออยู่ในเกณฑ์ความคลาดเคลื่อนของมาตรฐานอ้างอิงหรือไม่

- ชื่อ ตำแหน่ง และลายเซ็นของผู้ดำเนินการสอบเทียบ

- คำชี้แจงค่าความแม่นยำ – ใบรับรองต้องระบุความไม่แน่นอนของเครื่องมือที่ได้รับการสอบเทียบ ซึ่งมักจะเหมือนกับข้อกำหนดของผู้ผลิต แต่อาจถูกจำกัดโดยความสามารถของห้องปฏิบัติการสอบเทียบ

- โลโก้/ข้อมูลหน่วยรับรองระบบงาน (ยกเว้นกรณีที่ผู้ผลิตอุปกรณ์เป็นผู้ออกใบรับรอง) – สำหรับใบรับรองที่ไม่ได้ออกโดยผู้ผลิตอุปกรณ์ ควรมีโลโก้หรือข้อมูลระบุตัวตนจากหน่วยงานที่รับรองห้องปฏิบัติการ

หากใบรับรองที่ออกโดยห้องปฏิบัติการสอบเทียบหรือผู้ผลิตเครื่องมือไม่ได้ระบุคุณลักษณะที่สำคัญเหล่านี้ อาจไม่ใช่ใบรับรองการสอบเทียบตามที่กำหนดไว้ในมาตรฐานและข้อกำหนด

เมื่อไหร่ที่เราควรสอบเทียบใหม่?

จำเป็นต้องมีการสอบเทียบใหม่ (หรือการรับรองใหม่) ตลอดอายุการใช้งานของเครื่องมือ เนื่องจากความแม่นยำของอุปกรณ์วัดส่วนใหญ่จะลดลงตามการใช้งาน ช่วงการสอบเทียบ คือตามช่วงเวลาที่กำหนดของเครื่องมือ ตามข้อกำหนดของ ISO 17025 ผู้ผลิตส่วนใหญ่จะไม่รวมช่วงการสอบเทียบในใบรับรองการสอบเทียบ ทำไม? เนื่องจากไม่ทราบว่าความถี่ในการใช้งานของเกจ สภาพแวดล้อมที่ใช้งาน และการดูแลรักษาของผู้ใช้งาน

หากคุณไม่มีประสบการณ์เกี่ยวกับเครื่องมือ หนึ่งปีเป็นช่วงเวลาที่ดีที่จะเริ่มสอบเทียบ โดยสามารถปรับได้ตามประสบการณ์ และการตรวจสอบเป็นประจำ (ดูด้านล่าง) หากคุณมีเครื่องมือใหม่สามารถใช้วันที่ที่นำเครื่องมือมาใช้ (หรือวันที่ซื้อ) เป็นช่วงเริ่มต้นของการนับช่วงการสอบเทียบครั้งแรก การเก็บรักษาจะส่งผลเล็กน้อยต่อวันที่ในการสอบเทียบจริง

ส่วนที่ 2: การทวนสอบ (Verification)

การทวนสอบเป็นสิ่งสำคัญ

ใบรับรองการสอบเทียบไม่ไช่การรับประกันความแม่นยำว่าจะคงอยู่ตลอดช่วงการสอบเทียบ มีหลายปัจจัยที่อาจส่งผลเสียต่อการทำงานของเกจ เช่น ความเสียหายจากอุบัติเหตุหรือการสะสมของเศษต่างๆ เพื่อป้องกันการวัดด้วยเกจที่ไม่ถูกต้อง มาตรฐานส่วนใหญ่ต้องการให้ทวนสอบความแม่นยำก่อนการใช้งานในแต่ละครั้ง โดยทั่วไปแล้วจะเริ่มทุกกะของการทำงาน ควรตรวจสอบอีกครั้งหลังจากมีการวัดชิ้นงานจำนวนมาก หากเกจอ่านค่าได้เปลี่ยนไป หรือหากสงสัยว่าอ่านค่าไม่ถูกต้อง บ่อยครั้งที่ทางคู่สัญญาจะมีข้อตกลงเบื้องต้นเกี่ยวกับรายละเอียด และช่วงความถี่ในการทวนสอบความถูกต้องของเกจ

คุณทำอะไรในช่วงเวลาเหล่านี้? ขึ้นอยู่กับระบบคุณภาพที่คุณมี เจ้าของกิจการบางคนจะวัดตัวอย่างชิ้นงานตัวอย่างเมื่อมีเกจใหม่และบันทึกค่าไว้ ตัวอย่างนี้จะถูกบันทึกและใช้เพื่อตรวจสอบการทำงานและความแม่นยำของเกจเป็นประจำ

วิธีที่ดีที่สุดและเป็นที่ยอมรับกันโดยทั่วไปสำหรับการตรวจสอบความแม่นยำ คือการวัดโดยการควบคุมสภาพแวดล้อมและทำตามขั้นตอนตามที่ระบุในมาตรฐานการสอบเทียบ ASTM D7091 จะมีภาษาตามแบบฉบับของมาตรฐานต่างๆ มากมาย:

“7.3 การตรวจสอบความแม่นยำ—ก่อนใช้งาน ผู้ใช้จะต้องตรวจสอบความแม่นยำของการสอบเทียบเครื่องมือแต่ละชิ้นตามคำแนะนำของผู้ผลิต โดยใช้มาตรฐานความหนาผิวเคลือบที่เหมาะสม หากพบข้อบกพร่องและจำเป็นจะต้องแก้ไข เกจควรได้รับการทวนสอบ เพื่อความแม่นยำในช่วงการใช้งาน”

มาตรฐานการสอบเทียบมีหลายรูปแบบ ขึ้นอยู่กับเครื่องที่ตรวจสอบ โดยจะต้องสามารถตรวจสอบย้อนกลับไปยังสถาบันมาตรวิทยาแห่งชาติ และมีค่าการวัดที่อยู่ภายในช่วงของเกจ – ทางที่ดีควรอยู่ใกล้ช่วงที่ต้องการวัด กระบวนการวัดได้อธิบายไว้ในเอกสารที่เรียกว่าขั้นตอนการสอบเทียบ ซึ่งผู้ผลิตบางรายมีการเผยแพร่หรือจัดให้ตามคำขอ

สำหรับเกจวัดความหนาผิวเคลือบ ผิวเคลือบมาตรฐาน มีให้เลือกทั้งแบบแผ่นโลหะเคลือบที่ผ่านการรับรอง หรือแผ่นชิมพลาสติก ปกติเพลตมักจะแม่นยำ และทนทานกว่า แต่ก็มีราคาสูงกว่าเช่นกัน เกจวัดความหนาผิว Type I (เชิงกล) ไม่สามารถตรวจสอบได้โดยใช้แผ่นชิมพลาสติก

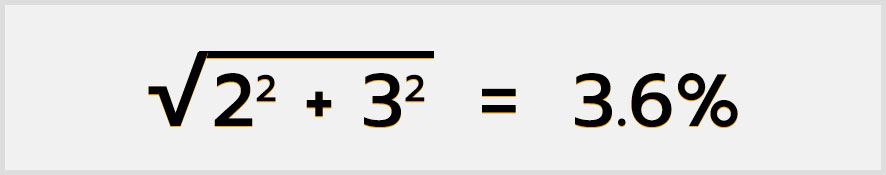

ค่าเฉลี่ยของการอ่านค่าควรอยู่ภายในค่าความคลาดเคลื่อนที่ยอมรับได้รวมของทั้งเกจและมาตรฐานที่ใช้อ้างอิง ในการกำหนดค่าความคลาดเคลื่อนแบบรวม ความคลาดเคลื่อนของเกจและมาตรฐานไม่ได้ถูกรวมเข้าด้วยกันแบบง่ายๆ แต่ควรใช้สูตร “ผลรวมของกำลังสอง” ตัวอย่างเช่น หากความแม่นยำของมาตรฐานอ้างอิงคือ ±2% และความแม่นยำของเครื่องมือคือ ±3% ความคลาดเคลื่อนรวมคือ ±3.6% โดยคำนวณเป็น:

หากค่าที่อ่านได้อยู่นอกเกณฑ์ความคลาดเคลื่อนรวมที่ยอมรับได้ ปัญหาอาจมาจากเกจหรือมาตรฐานอ้างอิง ควรระบุว่าปัญหาที่เกิดขึ้นจากเกจหรือมาตรฐานอ้างอิง และการวัดทั้งหมดที่ทำหลังจากการตรวจสอบความแม่นยำครั้งล่าสุดเป็นสิ่งที่ต้องพิจารณา

ส่วนที่ 3: การปรับค่า (Adjustment)

สำหรับเครื่องมือวัดหลายๆชนิด การสอบเทียบ (calibration) และการทวนสอบ (verification) ก็เพียงพอแล้วที่จะทำให้แน่ใจว่าเครื่องมือวัดค่าได้อย่างถูกต้อง แต่อย่างไรก็ตาม สำหรับเกจวัดความหนาผิวเคลือบ จำเป็นต้องมีขั้นตอนที่สาม: การปรับค่า (Adjustment) เนื่องจากเกจวัดความหนาผิวเคลือบไม่ได้วัดความหนาของผิวเคลือบโดยตรง แต่จะวัดคุณสมบัติแม่เหล็กของพื้นผิวแทน คุณสมบัติเหล่านี้จะอ่อนตัวลงเมื่อโพรบเคลื่อนออกจากพื้นผิว และสัมพันธ์กับความหนาผิวเคลือบ

อย่างไรก็ตาม ยังมีปัจจัยอื่นๆ ที่ส่งผลต่อคุณสมบัติทางแม่เหล็กของพื้นผิว ซึ่งรวมถึง:

-

- • ความขรุขระของพื้นผิว (โดยทั่วไปเกิดจากการเป่าทรายเข้าไป)

- • รูปทรงเรขาคณิต (ความโค้ง ผลจากขอบ)

- • องค์ประกอบ (โลหะผสม ความเป็นแม่เหล็ก อุณหภูมิ)

- • มวล (โลหะบาง)

เกจวัดความหนาผิวเคลือบมักจะถูกสอบเทียบจากโรงงานเพื่อแสดงให้เห็นว่าสามารถทำงานบนผิวเรียบ และเหล็กกล้าคาร์บอน (Carbon Steel) เรียบได้ อย่างไรก็ตาม เกจสามารถวัดค่าได้อย่างแม่นยำในการใช้งานบนผิวหยาบ ผิวโค้ง บริเวณขอบ องค์ประกอบ หรือมวลที่แตกต่างกัน หากทำการปรับค่า:

“3.1.2 การปรับค่า – เป็นการจัดตำแหน่งการอ่านความหนาของเกจให้ตรงกับตัวอย่างความหนาที่ทราบค่า (กำจัดความลำเอียง) เพื่อปรับปรุงความแม่นยำของเกจบน พื้นผิวที่เฉพาะเจาะจง”

สิ่งสำคัญที่ควรทราบคือการปรับค่าใดๆ จะพิจารณาเฉพาะความหยาบของพื้นผิว รูปทรง องค์ประกอบ และ/หรือมวล ณ ตำแหน่งที่ทำการปรับเท่านั้น หากปัจจัยเหล่านี้มีการเปลี่ยนแปลงไปตามชิ้นงานจะต้องมีการปรับค่าเพิ่มเติม เครื่องมือแบบอิเล็กทรอนิกส์บางประเภท เช่น PosiTector 6000 รุ่น Advanced สามารถบันทึกการปรับเทียบได้หลายรายการ เพื่อให้ผู้ใช้เลือกการปรับที่เหมาะสมกับการใช้งานมากที่สุด

นอกจากนี้ควรสังเกตด้วยว่า เกจวัดความหนาผิวเคลือบจะไม่เหมือนกันทั้งหมด แนะนำให้ปรึกษาผู้ผลิตหรืออ่านคู่มือการใช้งานเครื่องมือจะดีที่สุด ภาพรวมต่อไปนี้เป็นแนวทางในการปรับค่าเกจความหนาผิวเคลือบทั่วไปประเภทหนึ่ง

การปรับค่าสำหรับ รูปทรงเรขาคณิต องค์ประกอบ และมวล

การพิจารณาว่าเครื่องมือต้องมีการปรับค่าหรือไม่ ให้ตรวจสอบว่า ค่าเฉลี่ยของการอ่านบนซับสเตรตที่ไม่เคลือบอยู่ภายในค่าความคลาดเคลื่อนที่ยอมรับได้ของเกจที่ศูนย์ หากค่าที่วัดได้เกินเกณฑ์ความคลาดเคลื่อนที่ยอมรับได้ จำเป็นต้องปรับค่าเกจ ซึ่งมักจะง่ายพอๆ กับการชดเชยค่าความผิดพลาดของการวัดทั้งหมดโดยที่อาจพบในระหว่างการวัด เกจอิเล็กทรอนิกส์ Type II เช่น PosiTector 6000 มักจะมีคุณสมบัติ “การปรับค่าศูนย์ (zero adjustment)” ในตัว เพื่อทำให้กระบวนการปรับค่าเป็นไปโดยอัตโนมัติ หากการวัดค่าวัสดุที่ไม่เคลือบผิว มีความคลาดเคลื่อนที่ยอมรับได้ที่ศูนย์ แสดงว่าทำการปรับค่าสำเร็จ เกจวัดแรงดึงเชิงกล Type I เช่น PosiTest มีสเกลแบบไม่เป็นเชิงเส้นตรง (nonlinear scales) ดังนั้นจึงไม่ควรปรับตัวเครื่องมือเอง ผู้ใช้ควรใช้การอ่านค่าโลหะพื้นฐาน (BMR) และลบค่านั้นออกจากการอ่านความหนาของสารเคลือบในอนาคต

สำหรับการใช้งานเกือบทั้งหมด เครื่องวัดจะวัดค่าได้โดยมีค่าความคลาดเคลื่อนที่ยอมรับได้ตลอดช่วงทั้งหมดหลังจากทำการปรับค่าศูนย์สำเร็จ สามารถตรวจสอบได้โดยการวางแผ่นชิมบนวัสดุที่ไม่เคลือบผิว และตรวจดูให้แน่ใจว่า ค่าที่อ่านได้จากเกจอยู่ภายในเกณฑ์ความคลาดเคลื่อนรวมของชิมและเกจ มักจะไม่ค่อยพบสถานการณ์ที่ค่าที่ได้จากเกจมีค่าความคลาดเคลื่อนเกินกว่าค่าที่ยอมรับได้บนแผ่นชิม อาจจำเป็นต้องทำการปรับเพิ่มเติม สำหรับรายละเอียดเพิ่มเติม ให้ดูที่คู่มือผลิตภัณฑ์หรือปรึกษาผู้ผลิต

การปรับค่าสำหรับพื้นผิวขรุขระ

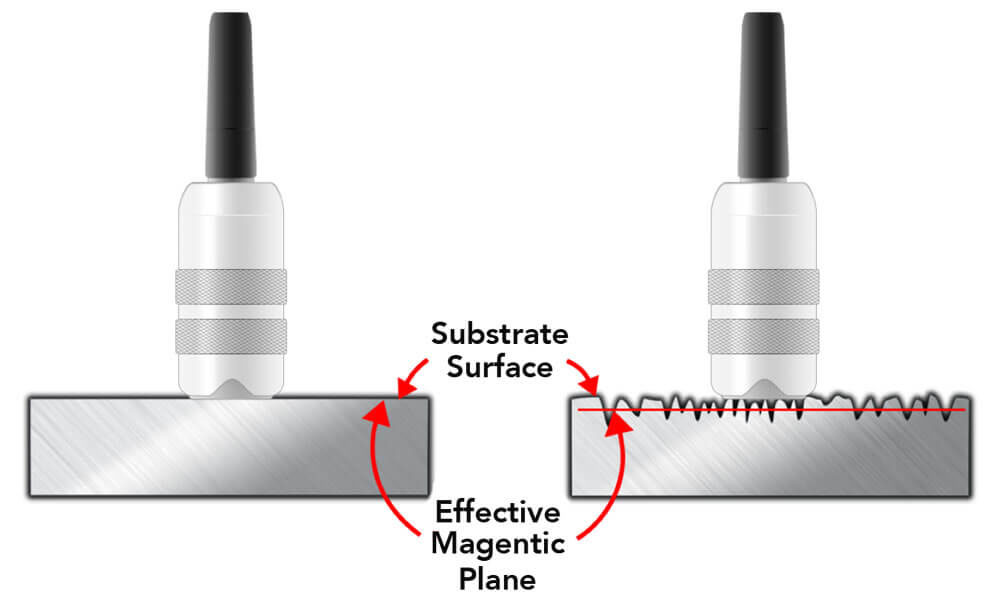

ในขณะที่การปรับค่าศูนย์มักจะเพียงพอสำหรับ ผลกระทบของรูปทรงเรขาคณิต องค์ประกอบ และมวล แต่การปรับค่าศูนย์ไม่ควรทำบนพื้นผิวที่ เสียหายหรือขรุขระ บนพื้นผิวเหล่านั้น เกจวัดความหนาผิวเคลือบจะวัดค่าระหว่างจุดที่สูงสุดและต่ำสุดบนผิว ที่เรียกว่า “ระนาบแม่เหล็ก” เนื่องจากมาตรฐานและข้อกำหนดส่วนใหญ่ระบุว่า ความหนาของผิวเคลือบเหนือจุดสูงสุดของโปรไฟล์พื้นผิวเท่านั้นที่ถูกรายงาน และจำเป็นต้องทำการปรับค่า

เพื่อให้แน่ใจว่าเกจวัดความหนาผิวเคลือบจะวัดความหนาของการเคลือบที่ “เหนือจุดสูงสุด” ของโปรไฟล์พื้นผิว วิธีที่ยอมรับได้คือ การปรับค่าบนแผ่นชิมที่ทราบความหนาที่วางอยู่บนพื้นผิวที่ไม่มีการเคลือบ วางแผ่นชิมบนยอดของโปรไฟล์พื้นผิวหรือรูปแบบอื่นๆ และจะใช้แทนฟิล์มเคลือบที่จะนำไปใช้ในที่สุด เกจอิเล็กทรอนิกส์ Type II มักจะมีคุณสมบัติ ‘การปรับ 1 จุด (1-point adjustment)’ ในตัว เพื่อให้กระบวนการนี้ง่ายขึ้น

(Photo: defelsko.com)

เนื่องจากเกจแบบดึงออกเชิงกล Type I มักใช้แม่เหล็กขนาดใหญ่ เพื่อสัมผัสกับพื้นผิวแทนที่จะเป็นปลายโพรบขนาดเล็ก จึงได้รับผลกระทบจากความขรุขระของพื้นผิวน้อยกว่า ผู้ใช้สามารถทำการปรับค่าศูนย์ได้ง่ายๆ โดยใช้การอ่านค่าโลหะพื้นฐาน (BMR) บนซับสเตรตที่ไม่มีการเคลือบผิวและขัดเงา แล้วลบค่านั้นออกจากการอ่านค่าความหนาของชั้นเคลือบ

สอบถามข้อมูลเพิ่มเติม:

แหล่งที่มา

-

- https://www.defelsko.com/resources/calibration-verification-and-adjustment

- ASTM D7091 “Standard Practice for Nondestructive Measurement of Dry Film thickness of Nonmagnetic Coatings Applied to Ferrous Metals and Nonmagnetic, Nonconductive Coatings Applies to Non-Ferrous Metal” (ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428), www.astm.org

- 2 ISO 2808, Paints and Varnishes – Determination of film thickness. Available from American National Standards Institute (ANSI), 25 W. 43rd St., 4th Floor, New York, NY 10036, http://www.ansi.org

- SSPC PA2, Procedure for Determining Conformance to Dry Coating Thickness Requirements. Available from Society for Protective Coatings (SSPC), 40 24th St., 6th Floor, Pittsburgh, PA 15222-4656, http://www.sspc.org

- Looking After Your Coating Thickness Gage, David Beamish, PCE – Protective Coatings Europe, and JPCL Equipment Maintenance, April 2005